ƯU – NHƯỢC CỦA SẢN XUẤT THEO CÔNG ĐOẠN

1. Sản xuất theo công đoạn – Cellular Manufacturing là gì?

Sản xuất theo công đoạn (Cellular Manufacturing) là một hệ thống sản xuất trong đó quy trình sản xuất được tổ chức thành các “cell” hoặc “các điểm làm việc” nhỏ. Mỗi cell chứa tất cả các thiết bị, công cụ và nguồn lực cần thiết để sản xuất một số lượng nhỏ sản phẩm hoặc một phần của sản phẩm cuối cùng. Mục tiêu của Cellular Manufacturing là tối ưu hóa hiệu suất sản xuất bằng cách giảm thiểu thời gian di chuyển và chờ đợi, tăng hiệu quả và linh hoạt trong quá trình sản xuất.

Một số đặc điểm chính của Sản xuất theo công đoạn – Cellular Manufacturing bao gồm:

- Tổ chức thành Cell: Các thiết bị và máy móc có liên quan và cần thiết cho một phần của quy trình sản xuất được sắp xếp lại thành các cell hoặc nhóm làm việc. Mỗi cell thường được xem xét như một đơn vị tự quản lý.

- Tối ưu hóa Quy trình: Các cell được thiết kế để tối ưu hóa quy trình sản xuất cụ thể của họ. Điều này đặc biệt hữu ích cho các quy trình sản xuất có tính chất tùy chỉnh hoặc sản phẩm đa dạng.

- Giảm Thiểu Thời gian Di chuyển: Bằng cách tổ chức máy móc và thiết bị thành các cell, thời gian di chuyển sản phẩm giữa các bước khác nhau trong quy trình sản xuất được giảm thiểu đáng kể. Điều này giúp giảm lãng phí và tăng năng suất.

- Tăng Linh Hoạt: Cellular Manufacturing tạo điều kiện thuận lợi cho việc tăng linh hoạt trong quá trình sản xuất. Khi cần thay đổi sản phẩm hoặc điều chỉnh quy trình, chỉ cần thay đổi cụ thể trong cell mà không ảnh hưởng đến các cell khác.

- Giảm Thiểu Lỗi: Bằng cách tập trung vào từng phần của quy trình sản xuất, Cellular Manufacturing giúp giảm thiểu khả năng xảy ra lỗi và cải thiện kiểm soát chất lượng.

- Tăng Hiệu suất: Với thời gian di chuyển giảm thiểu và tập trung vào từng cell, hiệu suất tổng thể của quy trình sản xuất thường tăng lên.

- Tự Động Hóa: Công nghệ tự động hóa thường được tích hợp vào các cell để tối ưu hóa quy trình và giảm sự phụ thuộc vào lao động.

Cellular Manufacturing thường được sử dụng trong các môi trường sản xuất đòi hỏi linh hoạt và kiểm soát chất lượng cao, như sản xuất tùy chỉnh hoặc sản phẩm có số lượng đa dạng. Nó giúp tạo ra mô hình sản xuất hiệu quả và giảm lãng phí, đồng thời cải thiện khả năng đáp ứng thị trường và giảm thời gian sản xuất.

Ưu điểm và Nhược điểm của Sản xuất theo công đoạn

Sản xuất theo công đoạn – Cellular Manufacturing có nhiều ưu điểm và nhược điểm:

Ưu điểm:

- Tối ưu hóa Hiệu suất Sản xuất: Cellular Manufacturing giúp tối ưu hóa hiệu suất sản xuất bằng cách giảm thiểu thời gian di chuyển và chờ đợi giữa các bước trong quy trình. Điều này dẫn đến tăng năng suất và giảm lãng phí.

- Tăng Linh Hoạt: Các cell có thể được dễ dàng điều chỉnh hoặc tái thiết kế để đáp ứng sự thay đổi trong sản phẩm hoặc yêu cầu của thị trường. Điều này giúp tạo ra một mô hình sản xuất linh hoạt hơn.

- Kiểm Soát Chất Lượng Tốt: Cellular Manufacturing giúp kiểm soát chất lượng tốt hơn vì quy trình sản xuất tập trung vào từng phần của sản phẩm và có thể được giám sát một cách chặt chẽ.

- Giảm Lỗi và Sự Cố: Do sự tập trung và kiểm soát chặt chẽ, khả năng xảy ra lỗi và sự cố sản xuất thường ít hơn.

- Giảm Chi Phí: Giảm thiểu thời gian di chuyển, số lượng nguồn lực cần thiết và lãng phí trong quá trình sản xuất có thể giúp giảm chi phí sản xuất.

Nhược điểm:

- Chi Phí Ban Đầu Cao: Thiết lập hệ thống Cellular Manufacturing đòi hỏi đầu tư ban đầu lớn trong việc tái thiết kế quy trình sản xuất và mua sắm thiết bị mới.

- Đòi hỏi Kỹ Thuật Cao: Quản lý và vận hành một hệ thống Cellular Manufacturing yêu cầu sự hiểu biết kỹ thuật và kỹ năng quản lý cao. Điều này có thể là một thách thức đối với các tổ chức không có tài nguyên hoặc kiến thức cần thiết.

- Khó Khăn Trong Việc Điều Chỉnh: Nếu có sự thay đổi trong sản phẩm hoặc quy trình, việc điều chỉnh hoặc tái thiết kế các cell có thể tốn nhiều thời gian và công sức.

- Khả năng Chuyển Tiếp Khó Khăn: Một số sản phẩm hoặc quy trình sản xuất có khả năng chuyển tiếp khó khăn từ mô hình truyền thống sang mô hình Cellular Manufacturing.

- Khả năng Chuyển Đổi Hạn Chế: Nếu tổ chức không có sự cam kết đầy đủ đối với Cellular Manufacturing, hệ thống này có thể không đạt được tiềm năng tối đa và trở nên không hiệu quả.

2. NỘI DUNG CỦA PHƯƠNG PHÁP SẢN XUẤT THEO CÔNG ĐOẠN

2.1. Lịch sử của Sản xuất theo công đoạn

Lịch sử của phương pháp sản xuất này bắt nguồn từ năm 1925 do chính trị gia Ralph Flanders đưa ra lần đầu tiên. Sau đó được phát triển và đưa ra khái niệm này vào năm 1930 do các công ty Nga.

Tuy nhiên chỉ đến năm 1970 phương pháp Sản xuất theo công đoạn được các nhóm sáng kiến sản xuất Lean tại Nhật Bản phát triển mạnh mẽ cùng với Lean và sản xuất đúng lúc (JIT).

2.2. Mục tiêu của Sản xuất theo công đoạn

Mục tiêu của Sản xuất theo công đoạn chính là việc tạo ra dòng sản xuất di chuyển nhanh nhất và hiệu quả nhất có thể, tạo ra được nhiều loại sản phẩm tương tự và đồng thời giúp tạo ra được ít chất thải nhất có thể.

Đây là phương pháp sản xuất được nhiều nhà máy sản xuất đang cổ phấn dấu đẩy nhanh sản lượng hiện nay. Phương pháp này dễ dàng được sử dụng trên các quy mô nhỏ và vừa.

2.3. Thiết kế quá trình Sản xuất theo công đoạn

Thiết kế mặt bằng Sản xuất theo công đoạn hay còn gọi là thiết kế theo dạng tế bào. Đây là một loại hình thiết kế có ý nghĩa thực tiễn trong thực tế quá trình sản xuất.

Công việc thiết kế mặt bằng sản xuất theo dạng công đoạn từ lựa chọn vị trí đặt máy móc cho đến bố trí nhân sự làm việc cần được xem xét thật cản thận để đưa vào.

Một số yếu tố trong thiết kế mặt bằng theo công đoạn cần được cân nhắc đến như sau:

Sản phẩm

Những sản phẩm được tạo ra theo từng cell (ô sản xuất) sẽ cần phù hợp với thiết kế. Cần xác định chính xác xem đó là sản phẩm hoàn chỉnh hay là sản phẩm lắp ráp phụ.

Một chú ý khác về sản phẩm sản xuất chính là tỷ lệ sản xuất cho sản phẩm. Trường hợp sản xuất theo Cell mà cùng một mặt bằng có thể sẽ cho côn suất đều và cao hơn. Nếu là một số tế bào sản xuất khác thì công công suất có thể bị giảm đi do thời gian chuyển của nhịp sản xuất.

Quy trình

Trong sản xuất theo dạng tế bào thì các kỹ sư hệ thống sẽ tiến hành sử dụng quy trình ánh xạ để xác định đầy đủ từng bước quy trình. Việc này giúp tính toán được cụ thể số lượng máy móc và con người, loại dụng cụ và thậm chí là các bộ phận cần thiết để lắp ráp.

Bố cục

Với những cân nhắc này, bạn có thể xác định được thiết kế di động tối ưu. Cấu trúc vật lý phải tích hợp với các ô khác trong nhà máy và thường sẽ trực quan về cấu hình nào nên được sử dụng sau khi các cân nhắc ở trên hoàn tất.

Việc chọn bố cục phù hợp cũng khá quan trọng như việc vẽ quy trình và nhóm sản phẩm theo từng Cell lại với nhau. Tùy theo từng dạng chuỗi sản xuất và mục đích của doanh nghiệp mà có những dạng bố cục sao cho phù hợp. Một số kiểu bố trí mặt bằng dạng tế bào có thể được kể đến như sau:

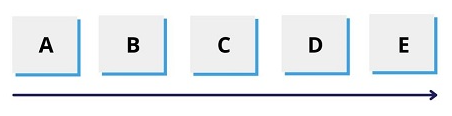

A: Tuyến tính

Kiểu bố trí mặt bằng theo dạng tuyến tính hay đường thẳng là kiểu bố trí đơn giản nhưng hiệu quả. Các công việc sẽ được diễn ra theo trình tự với mỗi máy sẽ được thêm giá trị cho bộ phận cho đến khi chúng được hoàn thành.

Các ô tuyến tính yêu cầu quyền truy cập vào cả hai mặt của bố cục để tối ưu hóa. Tuy nhiên, cũng có thể cấu hình nó với lao động ở một bên và nguyên liệu hoặc thành phần tại điểm sử dụng ở bên kia.

B: Lồng tròn

Hình thức thiết kế theo dạng tròn bao gồm hoặc vuông sẽ bao gồm một đơn vị điều khiển ở bên trong chính giữa. Các dòng sản phẩm sẽ chạy xung quanh một hoặc nhiều lần trên mỗi máy vài làn trước khi hoàn thành. Trong cấu hình lồng, việc sử dụng thiết bị có thể thấp và việc sử dụng máy không liên tục dựa trên thiết kế bộ phận.

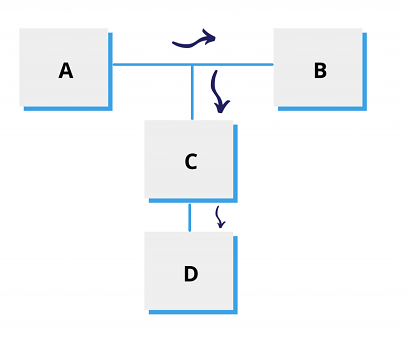

C: Hình chữ U

Hiện nay thiết kế sản xuất theo dạng cell phổ biến nhất là theo dạng hình chữ U. Khi đó mọi quy trình và nhân viên làm việc sẽ được xếp bên trong chữ U. Việc này sẽ giúp tối ưu được hóa đào tạo và làm việc để tạo ra được sản xuất ra sản phẩm.

Việc xắp xếp mặt bằng theo dạng chữ U này có thể giúp quá trình làm việc linh hoạt hơn, hoạt động giao tiếp trong các khâu sẽ hiệu quả hơn từ đó tăng hiệu quả sản xuất chung cho quy trình.

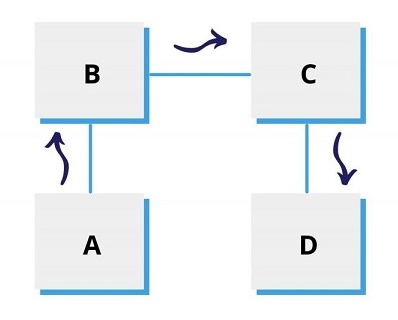

D: Hình chữ T

Kiểu sản xuất thiết kế theo dạng chữ T là một dạng sản xuất dạng tế bào đòi hỏi nhiều nguồn nguyên liệu Chữ hình T với những cụm lắp ráp chính và phụ được xắp xếp trên cánh tay của chữ T rồi dồn về phần thân và tạo ra thành phẩm cuối cùng. Các hoạt động sản xuất hàng mỹ phẩm thuốc khá phù hợp với mô hình sản xuất chữ T này

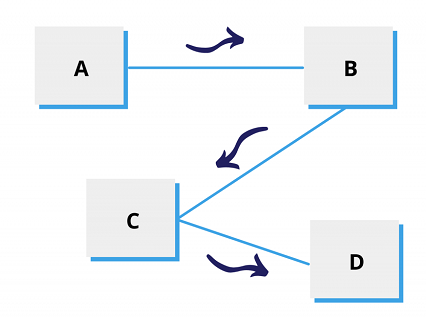

E: Hình chữ Z

Với những mặt bằng sản xuất có xung quanh những vật cản thì thường sẽ thiết kế các ô bằng hình chữ Z. Thiết kế này nhằm tránh đi những máy móc thiết bị cũ trước đó mà khó di chuyển chúng đi nơi khác. Khi ở đúng vị trí, ô hình chữ Z có thể hoạt động giống như ô chữ U hoặc ô tuyến tính, tùy thuộc vào sản phẩm.

Thiết kế ô ảnh hưởng đến thời gian chu kỳ, thời gian kiểm tra, lãng phí, mệt mỏi, và nhiều cân nhắc khác và cho phép cải tiến quy trình. Chính vì thế mà các doanh nghiệp nên áp dụng chọn lựa khu vực thiết kế cho phù hợp.

Tại sao chọn DUSTIN

- Với phương châm lấy Khách hàng là trung tâm, mọi yêu cầu, đề xuất từ khách hàng đều được DUSTIN tiếp nhận và xử lý một cách nghiêm túc, khẩn trương.

- DUSTIN quy tụ đội ngũ chuyên gia đông đảo, giàu kinh nghiệm, sẽ thiết kế giải pháp dành riêng, tối ưu nhất cho mỗi khách hàng, đảm bảo đáp ứng đúng yêu cầu đề ra và đạt được mục tiêu của dự án một cách hiệu quả.

- Tiếp nhận thông tin 24/7, thời gian phản hồi nhanh chóng, đảm bảo tiến độ công việc của Khách hàng.

- Chính sách giá và ưu đãi hài hòa, linh động nhằm đảm bảo lợi ích của cả hai bên trên tinh thần hợp tác win-win.

- Chính sách bảo hành, hỗ trợ sau bán hàng hướng tới việc tối đa hóa lợi ích cho Khách hàng, nhằm tạo cơ hội hợp tác song phương lâu dài.

- DUSTIN cam kết đồng hành cùng Quý công ty cũng như Quý học viên !

LIÊN HỆ

Dustin Co., Ltd

- Tax code: 0110391740

- Address: No. 47, Lane 46, Group 5 Bang B, Hoang Liet Ward, Hoang Mai District, Hanoi City, Vietnam

- Mobile phone: (+84) 866 032 301

- Email: info@dustin.com.vn

Bài viết liên quan

- IPC – Wire Harness Competition – Vietnam (Cuộc thi lắp ráp bộ dây)

- MÔ HÌNH LEAN SIX SIGMA

- Nâng cao hiệu suất quá trình nhờ quản lý chuỗi giá trị (VSM)

- Ứng dụng Minitab trong hoạt động cải tiến quá trình

- LÃNG PHÍ DO THAO TÁC (WASTE IN MOTION)

- IPC – Wire Harness Competition – Vietnam (Cuộc thi lắp ráp bộ dây)

- ISO 27017 – KIỂM SOÁT BẢO MẬT AN TOÀN THÔNG TIN CHO DỊCH VỤ ĐÁM MÂY

- TL 9000 – HỆ THỐNG QUẢN LÝ CHẤT LƯỢNG DÀNH CHO CÁC NGÀNH CÔNG NGHỆ THÔNG TIN VÀ TRUYỀN THÔNG (ICT)

- Tiêu chuẩn chống tĩnh điện ANSI/ESD S20.20

- Các tiêu chuẩn ISO và CSR sẽ thay đổi như thế nào vào năm 2026? Phân tích chuyên sâu và lộ trình cập nhật

- Hướng Dẫn Thủ Tục Chứng Nhận Hợp Quy Thiết Bị Thu Phát Sóng 5G Tại Việt Nam

- Nhập khẩu – Đo kiểm – Chứng nhận hợp quy Điện thoại di động và thiết bị đầu cuối

- Hướng dẫn thủ tục đăng ký chứng nhận hợp quy thiết bị thu phát vô tuyến (RF) – Chi tiết, dễ hiểu

- Các Phương Thức Lấy Mẫu Trong Chứng Nhận Hợp Quy Sản Phẩm

- IPC – Hand Soldering Competition – Vietnam 2025 (Cuộc thi hàn tay điện tử)

Dịch vụ Đào tạo

- Kỹ năng lễ tân, khánh tiết chuyên nghiệp

- KỸ NĂNG GIẢI QUYẾT VẤN ĐỀ THEO 8 NGUYÊN TẮC (EIGHT DISCIPLINES)

- Kỹ năng lãnh đạo và phát triển đội ngũ

- Nâng cao hiệu suất quá trình nhờ quản lý chuỗi giá trị (VSM)

- Kỹ năng bán hàng chuyên nghiệp

Đào tạo Kỹ năng mềm

- Kỹ năng chăm sóc khách hàng chuyên nghiệp

- Kỹ năng ra quyết định giải quyết vấn đề sáng tạo

- Kỹ năng phỏng vấn tuyển dụng hiệu quả

- KỸ NĂNG GIẢI QUYẾT VẤN ĐỀ THEO 8 NGUYÊN TẮC (EIGHT DISCIPLINES)

- Kỹ năng xây dựng nhóm – Quản lý nhóm và tạo dựng các mối quanhệ làm việc hiệu quả

Dịch vụ Tư vấn

- Các tiêu chuẩn ISO và CSR sẽ thay đổi như thế nào vào năm 2026? Phân tích chuyên sâu và lộ trình cập nhật

- ISO 14001:2026 – Tổng hợp chi tiết thông tin cập nhật mới nhất và lộ trình chuyển đổi cho doanh nghiệp

- CÁC KHÍA CẠNH CỦA TRÁCH NHIỆM XÃ HỘI CSR

- SA8000:2026 – Những điểm mới nổi bật và tác động tới nhà máy sản xuất

- ĐÀO TẠO NHÂN QUYỀN TRONG NHÀ MÁY – TUÂN THỦ TIÊU CHUẨN QUỐC TẾ

Dịch vụ Đo kiểm – Chứng nhận

- Hướng dẫn thủ tục đăng ký chứng nhận hợp quy thiết bị thu phát vô tuyến (RF) – Chi tiết, dễ hiểu

- Hướng Dẫn Thủ Tục Chứng Nhận Hợp Quy Thiết Bị Thu Phát Sóng 5G Tại Việt Nam

- Đo kiểm – Chứng nhận Thiết bị

- Đo kiểm – Chứng nhận Thiết bị RF

- Đo kiểm – Chứng nhận Thiết bị ICT